Seitdem das Internet begonnen hat, das Leben der Menschen zu verändern, haben Ingenieure ständig versucht, einen Weg zu finden, um ihren Kunden die bestmögliche Leistung zu bieten. Darüber hinaus haben sie sich darauf konzentriert, ihren Unternehmen den bestmöglichen Service zu bieten. Eine der wichtigsten und wichtigsten Entwicklungen im Internetzeitalter ist die optische Netzwerktechnik. Diese Technologie stellte einen großen Fortschritt für jeden Internetnutzer dar und war die Grundlage für die heutigen leistungsstarken, anspruchsvollen Unternehmen und Internetnutzer.

Diese Technologie basiert auf der Glasfaser, die der Hauptteil der optischen Vernetzung ist. Die Glasfaser ist definiert als ein einzelnes, haardünnes, aus geschmolzenem Quarzglas gezogenes Filament. Diese optischen Fasern haben die Kupferdrähte ersetzt, um eine leistungsstarke und leistungsfähige Übertragung zu ermöglichen. Sie sind so optimiert und rein, dass das von optischen Geräten wie Transceivern übertragene Licht durch sie hindurchtreten kann und den Netzwerkverkehr über eine Netzwerkarchitektur transportiert. Die Sende-Empfänger sind diejenigen, die dieses Licht in elektrischen Eingang umwandeln und umgekehrt, so dass verschiedene Schalter, Router, Firewalls usw. den Verkehr verstehen können.

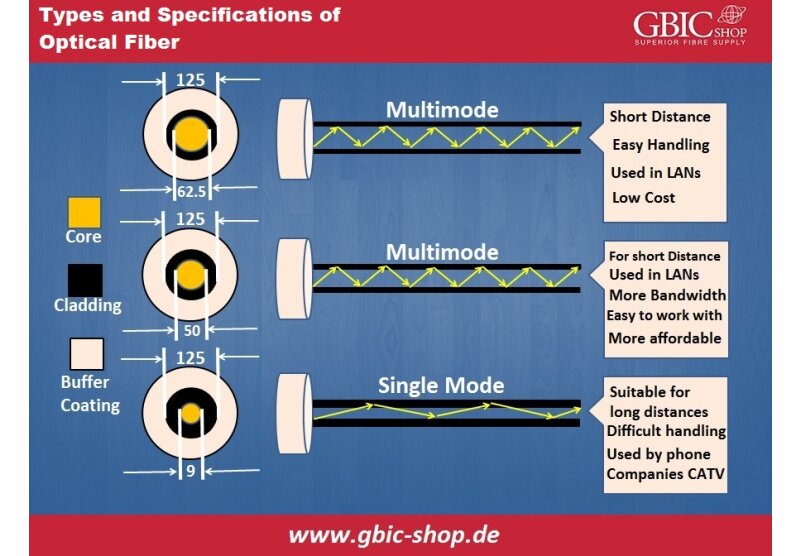

Der Hauptbestandteil der Glasfasern ist eine Chemikalie namens Siliziumdioxid (SiO 2). Hinzu kommen weitere chemische Verbindungen wie Germaniumtetrachlorid (GeCl 4) und Phosphoroxychlorid (POC1 3), die jedoch hauptsächlich zur Herstellung der äußeren Faserschicht, auch bekannt als Mantel, verwendet werden. In den Anfängen dieser Technologie versuchten die Forscher, die Reinheit des verwendeten Glases mit der Dämpfung des Signals zu verbinden, und da dies in den letzten Jahren bewiesen wurde, liegt der Schwerpunkt heute auf der Entwicklung von Glasfasern aus Quarzglas mit der höchstmöglichen Reinheit. Einer der wichtigsten Bestandteile der Glaszusammensetzung ist der Fluoridgehalt. Es wurde bestätigt, dass Glas mit hohem Fluoridgehalt aufgrund seiner Reinheit entlang der gesamten Faser die Gesamtleistung verbessert. Dies macht es für den Einsatz in multimodalen Lösungen geeignet, da multimodale Fasern Hunderte von diskreten Lichtwellensignalen gleichzeitig übertragen.

In optischen Netzwerkarchitekturen wandert Licht über viele einzelne Glasfasern, die um einen hochfesten Kunststoffträger zur Unterstützung miteinander verbunden sind. Dies wird auch als Ader des Kabels bezeichnet. Zusätzlich wird der Kern dann mit ein paar Schutzschichten abgedeckt, um ihn vor äußeren Belastungen zu schützen. Die Schutzschichten bestehen hauptsächlich aus Aluminium, Kevlar und Polyethylen, dem Hauptbestandteil der Verkleidung. Die Verkleidung spielt eine sehr wichtige Rolle im Netzwerk. Dies liegt vor allem daran, dass das Licht während der Fahrt über die Glasfaser ständig von ihm abprallt. Die Menge an Energie, die durch das Aufprallen verloren geht, wird als Dämpfung bezeichnet. Die Dämpfung wird als Verlust (in Dezibel, einer Energieeinheit) pro Faserabstand gemessen. Eine hochwertige Glasfaser sollte nicht mehr als 0,3 Dezibel pro Kilometer verlieren. Diese Dämpfung führt dazu, dass das Licht an Leistung verliert, weshalb das Signal mit Hilfe von Laserrepeatern wiederholt und verstärkt werden muss. In den heutigen Hochleistungsnetzwerken werden diese Laser-Repeater durchschnittlich alle 30 Kilometer eingesetzt. Die gute Nachricht ist jedoch, dass jüngste Studien gezeigt haben, dass das neu entwickelte hochreine Glas letztendlich die Glasfaser dazu bringt, die 100 Kilometer Marke zu erreichen, ohne dass ein Laserrepeater benötigt wird.

Wie bei jedem heute erhältlichen elektronischen Gerät ist der Herstellungsprozess einer der interessantesten Teile des Gesamtbildes. Wenn es um Glasfasern geht, gibt es zwei Methoden zu ihrer Herstellung, und jedes dieser Verfahren hat seinen eigenen Zweck. Um eine Multimodefaser herzustellen, bei der mehrere Lichtwellen durch sie hindurchgehen und von der Umhüllung abprallen und in kürzerer Reichweite abnehmen, wird das so genannte Tiegelverfahren verwendet. Dies ist die einfachere und einfachere Methode, da das Quarzglas geschmolzen und geformt wird, um eine dickere Glasfaser zu erzeugen.

Das zweite Verfahren wird als Dampfabscheidung bezeichnet. Die Forscher entwickelten drei verschiedene Dampfabscheidetechniken:

- Äußere Gasphasenabscheidung

- Dampfphasen-Axialabscheidung

- Modifizierte chemische Gasphasenabscheidung (MCVD)

Die derzeit am häufigsten verwendete Technik ist die MCVD-Technik. Mit dieser Technik wird ein massiver Kernzylinder hergestellt und mit Hüllmaterial überzogen. Nach diesem Prozess wird der Kern erwärmt und in eine dünnere, monomodale Faser für die Fernkommunikation gezogen. Der unten gezeigte Schritt-für-Schritt-Prozess ist viel interessanter:

- Durch das Abscheiden von Schichten aus speziell formuliertem Siliziumdioxid auf der Innenfläche eines hohlen Substratstabes entsteht eine zylindrische Form. Die Abscheidung erfolgt durch Anwendung von reinem Sauerstoff in Gasform auf den Stab. Zusammen mit dem verdampften Gas werden einige wichtige Chemikalien hinzugefügt, darunter Siliziumtetrachlorid (SiCl 4), Germaniumtetrachlorid (GeCl 4) und Phosphoroxychlorid (POC1 3). Mit Hilfe von Unterflammen wird die Oberfläche des Stabes ständig heiß gehalten und wenn der Sauerstoff den Stab berührt, bildet sich im Inneren des Stabes selbst ein hochreines Siliziumdioxid. Dieses hochreine Siliziumdioxid ist die Basis des Glasfaserkerns.

- Der zweite Prozess dieser Technik beginnt mit der Messung der Dicke des gebildeten Siliziumdioxids im Inneren des Stabes. Wenn die erwartete Dicke erreicht ist, wird der Stab unter ein paar Erhitzungsverfahren gestellt, um überschüssige Blasen und Feuchtigkeit, die im Inneren eingeschlossen sind, zu entfernen. Nach diesem zweiten Schritt hat das gebildete Siliziumdioxid in der Regel einen Durchmesser von 10 bis 25 mm.

- Die feste Form von Siliziumdioxid wird dann auf ein automatisches Faserziehsystem übertragen. Dieses System kann bis zu zwei Stockwerke hoch sein und hat die Fähigkeit, kontinuierliche Fasern von bis zu 300 km Länge zu produzieren.

- Im obigen System durchläuft die Faser zunächst einen Ofen, der auf bis zu 2000 Grad Celsius erwärmt wird. Während die Faser durch das System gezogen wird, bildet das Material in der ursprünglichen Substratstange die äußere Schicht, die als Mantel bezeichnet wird.

- Beim Ziehen und Herausziehen der Faser überwachen spezielle Sensoren ihren Durchmesser und gleichzeitig trägt eine separate Vorrichtung eine Schutzschicht auf. Der Prozess endet, wenn die Glasfaser die gewünschte Dicke erreicht hat und wird dann an die Qualitätskontrolle weitergeleitet.

Es ist sicher zu sagen, dass dieser Prozess die Grundlage für die Herstellung hochreiner Glasfasern ist. Heute versuchen die Forscher, eine andere Lösung zu finden, die eine noch geringere Dämpfung bietet. Sie konzentrieren ihre Hoffnung auf experimentelle Fasern, die einen hohen Gehalt an Zirkoniumfluorid (ZrF 4) aufweisen. Diese Fasern wurden getestet und ihre Dämpfungsergebnisse sind erstaunlich und liefern einen Leistungsverlust von nur 0,005 bis 0,008 Dezibel pro Kilometer. Wenn diese Fasern in die Produktion gehen und den Netzwerkmarkt erreichen, werden sie ein großes Fenster in die Zukunft öffnen, und ehrlich gesagt, können wir es kaum erwarten, dass das passiert!

Deutsch

Deutsch

English

English

Espaniol

Espaniol